Energia XXV

Dodatek reklamowy do RZECZPOSPOLITEJ.

nr 296 (5766) 20 grudnia 2000 r.

Modernizacja kotła AP-1650 w Elektrowni Kozienice

FABRYKA KOTŁÓW RAFAKO S.A.

Elektrownia Kozienice położona jest w centralnej części Polski w odległości ok. 80 km od Warszawy. Łączna zainstalowana moc elektryczna wynosi 2600 MW (8 x 200 i 2 x 500 MW). Kotły dla tych bloków zostały dostarczone przez RAFAKO w latach 70. Obecnie są one modernizowane ze względu na zużycie oraz w celu przystosowania do nowych wymagań ochrony środowiska. W tym roku została zakończona modernizacja kotła AP-1650 dla bloku nr 10 (500 MW), a w roku przyszłym planowana jest podobna modernizacja bloku nr 9. Kotły AP-1650 są największymi w kraju jednostkami na węgiel kamienny. Są to kotły parowe, o wydajności 1650 ton na godzinę, typu walczakowego, ze wspomaganą cyrkulacją i z paleniskiem tangencjalnym na węgiel kamienny.

Część ciśnieniowa wykonana została w układzie dwuciągowym i zawieszona na ruszcie nośnym wspartym na słupach.

Komora paleniskowa o przekroju 24 m x 12 m przedzielona ekranem dwuświetlnym wykonana została w technologii szczelnych ścian membranowych. W układ parowo-wodny włączone zostały pompy obiegowe wspomagające cyrkulację mieszaniny parowo-wodnej.

Paliwo przygotowane jest w młynach rolkowo-misowych, a następnie w postaci mieszanki pyłowo-powietrznej spalane w palnikach strumieniowych usytuowanych w komorze paleniskowej. Powietrze do suszenia, transportu i spalania pyłu dostarczane jest z instalacji składającej się z dwóch wentylatorów osiowych, kanałów łączących i obrotowych podgrzewaczy powietrza. Do rozpalania kotła służą rozruchowe palniki olejowe zabudowane w palnikach głównych.

Kotły AP-1650 przepracowały prawie 90 000 godzin. Nowe wymagania odnośnie ochrony środowiska, a także możliwości techniczne poprawienia sprawności i dyspozycyjności skłoniły użytkownika do wykonania tzw. głębokiej modernizacji obydwu kotłów. W 1998 roku RAFAKO S.A. podpisało kontrakt z Elektrownią Kozienice na modernizację kotła nr 10. Przed projektantami postawione zostały następujące cele:

- przystosowanie kotła do pracy przez następne 15 lat, co wiąże się z przedłużeniem obliczeniowego czasu elementów ciśnieniowych ze 100 000 do 200 000 godzin,

- obniżenie emisji NOx do wartości poniżej 170 g/GJ, przy jednoczesnym zachowaniu emisji CO i niskiej zawartości części palnych w popiele,

- podniesienie sprawności cieplnej i dyspozycyjności kotła,

- przystosowanie kotła do pracy bloku w warunkach regulacji częstotliwości i mocy wg wymagań europejskich (UCPTE),

- poprawę warunków bezpieczeństwa pracy i komfortu obsługi.

W ofercie zaproponowano kompleksową rewitalizację kotłów w zakresie części ciśnieniowej, paleniskowej i urządzeń pomocniczych.

Należy zaznaczyć, że RAFAKO S.A. oferując swoim klientom kompleksową rewitalizację kotłów, wykorzystuje wieloletnie doświadczenie w zakresie projektowania, budowy i rozruchów urządzeń energetycznych. Indywidualnie dla każdego obiektu określany jest zakres koniecznych do wykonania prac jeszcze przed samą modernizacją, w szczególności w zakresie diagnostyki części ciśnieniowej.

Zakres prac obejmuje zazwyczaj:

- ogólną ocenę elementów ciśnieniowych i urządzeń mechanicznych kotła,

- ocenę rzeczywistego poziomu wyczerpania żywotności elementów ciśnieniowych kotła po wieloletniej eksploatacji w warunkach pełzania materiału oraz obciążeń niskocyklicznych wywołanych zmiennymi obciążeniami cieplnymi i mechanicznymi,

- ocenę możliwego jeszcze okresu dalszej eksploatacji urządzeń w celu zaplanowania remontów i modernizacji lub wymiany elementów na nowe,

- opracowanie programów eksploatacji zmodernizowanych urządzeń,

- umożliwienie opomiarowania i oprzyrządowania urządzeń, zaprojektowania struktury i oprogramowania układów centralnej rejestracji i przetwarzania danych eksploatacyjnych.

Po wykonaniu diagnostyki proponowany jest sposób naprawy lub wymiany elementów ciśnieniowych. SERWIS RAFAKO S.A. dysponuje fachową kadrą oraz specjalistycznym sprzętem. Zapewnia własne grupy remontowe lub korzysta z renomowanych firm, współpracujących ściśle z Biurem Projektowym RAFAKO S.A.

Dane techniczne kotła AP-1650 (sprzed modernizacji)

| Wydajność maksymalna trwała | 1650 t/h |

| Temperatura pary pierwotnej/wtórnej na wylocie z kotła | 540/540°C |

| Ciśnienie pary pierwotnej/wtórnej na wylocie z kotła | 17,5/4,3 MPa |

| Sprawność kotła | 91,4% |

| Paliwo – węgiel kamienny | 21,4 MJ/kg |

| Zawartość popiołu | 21% |

| Zawartość wilgoci | 11% |

| Zawartość siarki | 1% |

| Paliwo rozpałkowe | olej opałowy ciężki |

| Zużycie węgla | 232 t/h |

Do analizy powyższych zagadnień stosowane są programy komputerowe z zakresu obliczeń cieplno-przepływowych i wytrzymałościowych. Biuro projektowe dysponuje również specjalistycznym oprogramowaniem do numerycznej symulacji procesu spalania.

Program ten umożliwia z dużym prawdopodobieństwem, jeszcze przed modernizacją, określić warunki spalania w komorze paleniskowej, dla różnych wariantów konstrukcyjnych i eksploatacyjnych. Pozwala optymalnie dobrać i rozmieścić palniki, określić lokalizację dysz OFA, pod kątem minimalnej emisji NOx i CO, przy zachowaniu właściwej stabilności i jakości spalania.

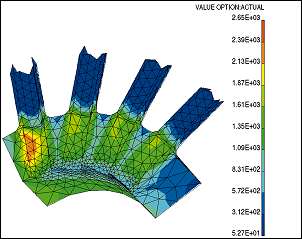

Gradient temperatury w kolektorze przegrzewacza pary

Modernizacja kotła AP-1650 w Elektrowni Kozienice poprzedzona była analizą numeryczną kilku różnych wersji:

- z palnikami strumieniowymi w układzie półtangencjalnym, ze stopniowaniem paliwa,

- z palnikami wirowymi na ścianie przedniej i tylnej,

- z palnikami strumieniowymi w układzie tangencjalnym, ze stopniowaniem powietrza – układ ten został ostatecznie przyjęty do realizacji.

Warto przypomnieć że tlenki azotu (NOx) emitowane przez kocioł zależą ściśle od sposobu organizacji procesu spalania. Na ilość wytworzonych tlenków ma wpływ zawartość azotu w paliwie, całkowita ilość powietrza doprowadzonego do komory paleniskowej oraz koncentracja tlenu i temperatura w strefie intensywnego spalania. Dodatkowy wpływ mają również takie czynniki, jak jakość przemiału pyłu węglowego, sposób doprowadzenia powietrza wtórnego, typ paleniska i konstrukcyjne ukształtowanie palnika oraz jego szczelność.

Proces spalania realizowany jest w palniku głównym z obniżonym nadmiarem powietrza łącznie z zastosowaniem dodatkowego powietrza dopalającego wprowadzonego poza palniki główne. Niski współczynnik nadmiaru powietrza w strefie intensywnego spalania powoduje powstanie dużej ilości tlenku węgla i innych redukcyjnych związków, które powodują przekształcenie powstałego tlenku azotu NO w azot cząsteczkowy N2. Dalsze dopalanie odbywa się w strefie niższych temperatur, gdzie tworzenie NO nie jest już tak intensywne.

Modernizacja kotła AP-1650 w El. Kozienice objęła wymianę palników (dla kotła AP-1650 wybrano palniki dostawy firmy ABB – CSL z Wielkiej Brytanii) wraz z obudową oraz zabudowę dysz OFA. Zmieniono również układ przewodów mieszanki pyłowo-powietrznej. Powietrze wtórne doprowadzane jest do poszczególnych sekcji palnika trzema dyszami. Układ ten pozwala zachować stechiometryczny nadmiar powietrza w palniku. Dysze powietrza wtórnego wyposażone zostały w kierownice odchylające strumień powietrza w stronę ścian. Wszystkie dysze mają możliwość zdalnej regulacji kąta pochylenia. Zastosowany układ pozwolił obniżyć emisję NOx do poziomu ca 150 g/GJ przy emisji CO mniejszej od 90 g/GJ i zawartości części palnych w popiele około 3%. Spodziewane minimum techniczne 45% WMT zarówno przy pracy dwóch, jak i trzech młynów zostało osiągnięte, utrzymano również właściwą dynamikę młynów.

Sylwetka kotła AP-1650 (500 MW)

Zgodnie z wymaganiami wynikającymi z potrzeb paleniska niskoemisyjnego, a co za tym idzie poprawienia przemiału, wprowadzono zmiany modernizacyjne w młynach RP-1043. Wprowadzono wirujący pierścień dyszowy o zoptymalizowanej konstrukcji, wymieniono układ regulacji kierownic separatora, wyposażając go jednocześnie w zdalny napęd oraz zoptymalizowano docisk rolek miażdżących. Rozpływ mieszanki pyłowo-powietrznej zoptymalizowany został z wykorzystaniem mikrofalowej metody pomiaru koncentracji (z pomiarem koncentracji „on line”) oraz systemu kryz dławiących.

Dla podniesienia sprawności kotła i poprawienia dyspozycyjności wprowadzono szereg zmian obrotowych podgrzewaczy powietrza i to zarówno w zakresie napędów, w zakresie wymiany koszy grzejnych i wirnika, jak również modernizacji uszczelnień. Zastosowane zostały uszczelnienia aktywne z luzem regulowanym za pomocą mikroprocesora. Są to nowoczesne bezobsługowe uszczelnienia pozwalające ograniczyć przeciek powietrza do ok. 5,5%.

Pełna diagnostyka elementów ciśnieniowych umożliwiła zapoznanie się ze stanem elementów ciśnieniowych kotła oraz umożliwiła wykonanie analizy stopnia wyczerpania żywotności materiału dla elementów przegrzewaczy pary pracujących w warunkach pełzania.

W trakcie realizacji modernizacji wprowadzono wiele zmian w konstrukcji przegrzewaczy pary, komór, wymieniono część ekranów, wprowadzając nowe rozgięcia pod dysze powietrza SOFA i pod palniki oraz inne elementy konstrukcyjne i pomiarowe. Niezależnie przewidziano wymianę rur ekranowych, które uległy pocienieniu na skutek erozji lub korozji, a grubość ścianki była mniejsza od grubości obliczeniowej. Dla podniesienia trwałości rur ekranowych, tytułem próby, miejsca najbardziej narażone na korozję zabezpieczono metodą natrysku łukowego.

W zakresie rewitalizacji walczaków wykonana została naprawa płaszcza walczaka, zmodernizowano układ separacji pary w walczaku głównym, zabudowano dodatkowe króćce do pomiaru ciśnienia oraz wykonano remont zamknięć włazowych.

Równocześnie skorygowano powierzchnię przegrzewacza pary wtórnej, zabudowano dodatkowy pęczek konwekcyjny w przegrzewaczu pary pierwotnej oraz wymieniono rurociągi łączące. Dodatkowo wymieniono uszkodzone komory wylotowe przegrzewaczy na nowe wykonane z materiału P91. W międzyciągu oraz na obrotowych podgrzewaczach powietrza zainstalowano parowe zdmuchiwacze popiołu.

Istotnych zmian dokonano również w instalacji wtryskowych schładzaczy pary. Wprowadzono nowy typ wtryskiwaczy o zmiennej powierzchni dyszy rozpylającej oraz wymieniono armaturę regulacyjną.

Pomiary gwarancyjne wykonane w sierpniu br. potwierdziły skuteczność wykonanej rewitalizacji kotła AP-1650, w szczególności w zakresie emisji NOx, która w zależności od obciążenia kotła i konfiguracji palników wynosi 90-140 g/GJ. Pozostałe wskaźniki również utrzymują się na zadowalającym poziomie.

Należy podkreślić, że modernizacja kotła AP-1650 jest wspólnym dziełem Elektrowni Kozienice oraz zespołu projektantów, producentów i firm pomiarowych, wśród których należy wymienić:

- ENERGOPROJEKT Warszawa – Główny Projektant Elektrowni Kozienice,

- RAFAKO – Główny Projektant i dostawca modernizacji kotła,

- ABB – CSL z Wielkiej Brytanii – dostawca palników,

- FABRYKA PALENISK MECHANICZNYCH w Mikołowie – dostawca modernizacji młynów,

- ALSTOM ENERGY – dostawca układu separacji dla walczaka,

- WESTINGHOUSE – wykonawca modernizacji automatyki,

- ENERGOMONTAŻ PÓŁNOC i ZRE Lublin – realizatorzy montażu,

- ENERGOTECHNIKA – ENERGOROZRUCH z Gliwic i INWAT Łódź – wykonawcy pomiarów.

W sierpniu 2000 r. został podpisany pomiędzy elektrownią i RAFAKO S.A. kontrakt na realizację modernizacji drugiego kotła AP-1650 w Elektrowni Kozienice. Zakres prac jest podobny jak dla kotła nr 10. Przewidywany termin uruchomienia – koniec 2001 r.

Janusz Rydzak

specjalista ds. marketingu

Tadeusz Wala

główny projektant modernizacji kotła AP-1650

FABRYKA KOTŁÓW RAFAKO S.A.

47-400 Racibórz, ul. Łąkowa 33

tel. 032 410 1000, fax 032 415 3427

http://www.rafako.com.pl

e-mail: [email protected]

- Informacje o firmie FABRYKA KOTŁÓW RAFAKO S.A.