Jakość XI

Dodatek reklamowy do RZECZPOSPOLITEJ.

nr 260 (6033) 7 listopada 2001 r.

Laureat Mazowieckiej Nagrody Jakości

BETTS – tuba to potęga

Oczywiście chodzi o tubki do kosmetyków, a w szczególności do past do zębów. O tym, że TUBKA TO POT GA, świadczyć będzie również fakt, że w co drugim zdaniu, a może i w każdym wyraz TUBKA będzie występował. Niestety piszący ten tekst nie ma na to wpływu i proponuje również czytającym z tym faktem się pogodzić.

Wracając do tubek. Codziennie rano każdy kto myje zęby – a miejmy nadzieję, że robią to wszyscy – wyciska pastę do zębów z tubki aluminiową lub laminatowej. Obecnie przewaga tubki laminatowej nad aluminiowa jest znaczna i to właśnie tubka laminatowa, stojąca lub leżąca, gości na półkach w naszych wypieszczonych łazienkach.

Używając codziennie past do zębów i kremów zapakowanych w tubki nie zdajemy sobie sprawy jak skomplikowany jest proces ich wytwarzania oraz struktura. Światowi producenci past do zębów – Colgate, Unilever i inni na podstawie swoich własnych badań, stworzyli takie specyfikacje (czyt. struktury) tubek, że dla niewtajemniczonych tubki w niczym się nie różnią, natomiast dla wtajemniczonych różnica jest znaczna. Różnica w budowie tubki oznacza całkowicie inne oprzyrządowanie do ich produkcji, a gdy dodamy do tego, że to oprzyrządowanie i linie technologiczne do produkcji tubek składane są wyłącznie w Szwajcarii – kraju niezbyt tanim – to możemy sobie łatwo wyobrazić, że biznes tubowy nie jest tanim biznesem, a wręcz odwrotnie.

Aha, wyjaśnienia wymaga słowo laminat do produkcji tubek. Proszę, aby nie kojarzył się nikomu z czymś złym lub chorobotwórczym. Laminat do produkcji tubek to po prostu taśma składająca się z 5 warstw, tj. po stronie zewnętrznej i wewnętrznej polietylen, w środku tzw. bariera aluminiowa lub z tworzywa EVOH (razem 3 warstwy) wszystko to razem jest sklejone – i właśnie klej (kopolimer) tworzy brakujące nam 2 warstwy. Jak dobrze warstwy policzymy, to musi wyjść ich pięć! Wspomniana bariera zapobiega przez bardzo długi czas ulatnianiu się zapachu pasty, zmianie jej koloru oraz przenikaniu czynników zewnętrznych do tuby i właśnie ta bariera jest istotą tubki laminatowej.

Jak już tak dużo napisano o laminacie, to w kilku słowach wypada opisać proces technologiczny produkcji tubek, który również, jak w przypadku laminatu, powinien okazać się całkowicie zrozumiały.

Proces technologiczny przedstawia się następująco:

Znany nam już 5-warstwowy biały laminat w rolkach zadrukowujemy metodą flekso.

Istota drukowania polega m.in. na tym, że na taśmie laminatu o długości 750 m.b. drukujemy „X” użytków, a każdy użytek to jedna tubka o długości np. 0,165m i teraz każdy łatwo może obliczyć „X”, czyli liczbę tubek na jednej rolce laminatu.

Tak zadrukowaną rolkę laminatu zakładamy na SEASA 1002 – maszynę do produkcji tubek – która z taśmy robi rurkę (zgrzewa krawędzie laminatu, stad zgrzew na tubce), tnie ja według nadruku i długości, dołącza główkę – czyli czoło; nakrętkę i tubka gotowa.

I taką gotową tubkę pakujemy w karton i układamy na palecie. Prawda, że to proste?!

Jednak nie jest to aż takie proste jak mogłoby się wydawać. Dowodem na to niech będzie historia BETTS Poland Sp. z o.o. opowiedziana w skrócie.

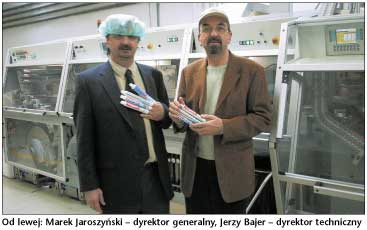

Mamy rok 1996. W tymże to roku swoje 10-lecie istnienia obchodzi firma TUBEX S.C. – producent tubek aluminiowych. Uroczystości nie są zbyt okazałe i mieszczą się w ogólnie pojętych standardach krajowych, chociaż istnienie spółki dwuosobowej w polskich warunkach i w tamtym czasie przez okres 10 lat jest również godne podziwu. Wracając jednak do roku 1996, ma to olbrzymie znaczenie dla dalszego rozwoju firmy. Otóż, po nieudanej inwestycji w innej dziedzinie biznesu, właściciele TUBEX-u: Jerzy Bajer i Marek Jaroszyński (kolejność alfabetyczna) postanowili odrobić stracony czas, nie, mówiąc o straconych pieniądzach.

Wydawało im się bowiem, że tubki aluminiowe produkowane głównie dla przemysłu mleczarskiego (mleko słodzone zagęszczone) i ziołowe pasty lecznicze (Fitolizyna, Debelizyna itd.) nie spełniają do końca ich ambicji, jak również czas tych produktów się skończył. Niestety nie „wypalały” również inne pomysły typu koncentraty pomidorowe, sosy majonezowe i inne produkty umieszczane w tubkach aluminiowych. Dzisiaj, z perspektywy kilku lat można powiedzieć, że nie do końca mieli rację i tubki aluminiowe nadal mają swoje miejsce na rynku. Nie są jednak tak popularne jak na Zachodzie, np. Austria jest rajem dla tych tubek z uwagi na fakt, że tam w tych tubkach jest prawie wszystko.

Ten temat jest jednak na inny artykuł nr 2, a mianowicie o przewadze tubek aluminiowych nad laminatowymi, o której to przewadze w tym artykule cicho-szaaa.

A więc, właściciele TUBEX-u postanawiają uruchomić nową produkcję. Z uwagi na to, że próby w innych dziedzinach biznesu nie były zbytnio trafione, ponieważ jak w każdej działalności były i straty i zyski, lecz czego więcej – nie wiadomo, postanowili po krótkiej i niezbyt burzliwej naradzie pozostać „w tubkach.

Do wyboru były tubki laminatowe i plastikowe. Różnica znaczna i być może temat kolejnego artykułu nr 3.

Dla wyjaśnienia: tubki laminatowe to głównie pasta do zębów (mogą być kosmetyki), a tubki plastikowe to głównie kosmetyki (pasta do zębów to raczej nie – brak ww. bariery).

Na decyzję: „wchodzimy” w tubki laminatowe wpływ miało wiele czynników, lecz cena na pewno nie. Zarówno technologia produkcji tubek laminatowych, jak i plastikowych (określenie plastikowych to potoczne określenie, fachowe to tubki z ekstrudera) jest niezwykle kosztowna ze względu na niezwykle wysoką – w obu przypadkach – cenę maszyn i urządzeń do ich produkcji. Tak więc cena w obu przypadkach była dla TUBEX-u z początku niewyobrażalna.

Bank PPA, w którym TUBEX miał swoje konto, a który przekształcił się z Fundacji Amerykańskiej wspierającej small business był również niezwykle zaskoczony, gdy panowie Bajer i Jaroszyński złożyli wniosek o kredyt, znacznie przekraczający ich majątek, a można przypuszczać, że również i majątek przynajmniej jednego pokolenia naprzód, przy założeniu, że to pokolenie odniesie sukces. Oczywiście na nic by się zdała siła przekonywania właścicieli TUBEX-u, gdyby nie przedstawiono w PPA Banku solidnego biznesplanu. Podstawą stworzenia takiego planu były rozmowy przeprowadzone z jednym z największych producentów pasty do zębów w Polsce, który wyraził niezmierne zainteresowanie zakupem takich tubek na terenie kraju. Warto również nadmienić, że w roku 1996 jedynym producentem tubek laminatowych w Polsce była firma WTL z Poznania, która produkowała tubki dla konkurencji ewentualnego klienta TUBEX-u, wobec czego klient ten nie był zbytnio zainteresowany ofertą WTL-u.

Rozmowy z jednym z największych producentów pasty do zębów – który importował tubki z zagranicy – doszły do takiego momentu, że TUBEX otrzymał list intencyjny, a PPA BANK był już prawie przekonany, że można udzielić kredytu. Dla pewności delegacja PPA Banku i TUBEX-u udała się do Szwajcarii, gdzie bankowcy mogli się upewnić, że ewentualna zgoda na kredyt, to zgoda na dobrą inwestycje, a nie chybioną, ponieważ mogła być i taka możliwość.

Był to już rok 1997, konkretnie kwiecień, piękna pogoda, nie mówiąc o Szwajcarii, delegacja udana, czego dowodem są bardzo dobre stosunki do dnia dzisiejszego z obecnie FORTIS BANKIEM i kredyt został przyznany.

Teraz TUBEX S.C. Bajer i Jaroszyński mogli złożyć zamówienie w firmie AISA na SAESA 1002 – maszynę do produkcji tubek laminatowych z terminem realizacji wyznaczonym na wrzesień 1997!

Czas oczekiwania na maszynę był czasem wytężonej pracy. Trwała rozbudowa hali, poszukiwanie i szkolenie nowych pracowników itd.

W końcu tak się wszystko zgrało i złożyło, że w momencie gdy powyższa SAESA dotarła do TUBEX-u, można było natychmiast rozpocząć produkcję. Określenie „można było” idealnie odzwierciedla sytuację, ponieważ ewentualny przyszły klient nagle wycofał się z projektu, gdyż podpisał kontrakt ze swoim dotychczasowym dostawcą. Z perspektywy czasu można powiedzieć, że postąpił słusznie, gdyż dostawca zagraniczny produkował tubki laminatowe od początku wprowadzenia ich na rynek, tj. około 10 lat. Posiadał dział rozwoju, który jak już sama nazwa wskazuje czuwał i wprowadzał wszelkie nowinki oraz tenże dostawca zagraniczny, jak już obniżał cenę za tubkę, to obniżał ją praktycznie dla całego regionu, w którym to fabryki miał producent pasty do zębów.

Można tylko sobie wyobrazić, w jakich nastrojach byli właściciele TUBEX-u i jak smutne dni dla nich – jakby się powinno wydawać – miały nastąpić. Sytuacja była patowa. Olbrzymi kredyt w banku i brak zamówień. Próbowano, oczywiście znaleźć nowych kontrahentów, niemniej jednak nie jest proste uzyskanie zamówień na 2,5 miliona tubek miesięcznie! Ewentualnych klientów szukano w Polsce i za granicą, oczywiście głównie w Rosji. Tam też znaleziono firmę produkującą m.in. pasty do zębów w tubkach aluminiowych, która zamierzała „przejść” na tubki laminatowe. Firma ta, Newska Kosmetyka z St. Petersburga, została jednym z pierwszych poważnych klientów TUBEX-u, niemniej produkcja dla niej rozpoczęła się praktycznie po 6 miesiącach od zapoznania się stron. Przez te 6 miesięcy wiele w życiu wspólników – pod względem zawodowym – zaczęło się dziać. Otóż okazało się, że kupując linię technologiczną do produkcji tubek laminatowych TUBEX wzbudził zainteresowanie potentatów w tej dziedzinie – hinduskiej firmy Essel i angielskiej Courtaulds Packaging Ltd. Obie firmy produkowały w świecie około 1 miliarda tubek rocznie każda! Rozpoczęły się wizyty Hindusów w Polsce, Polaków w Indiach, Anglików w Polsce i Polaków w Anglii – wizyt Hindusów w Anglii i Anglików w Indiach nie było.

Celem tych wizyt było podpisanie umowy joint-venture z TUBEX-em.

W końcu doszło do tego w 1998 roku, a konkretnie 14 maja.

Umowa jv została podpisana z angielskim Courtaulds Packaging i trwa do dnia dzisiejszego.

Na mocy tej umowy Courtaulds wniosło 2 maszyny plus spłaciło kredyt właścicieli TUBEX-u, co już – jak można się łatwo domyślać – tychże właścicieli bardzo satysfakcjonowało.

Po połączeniu się z takim potentatem w dziedzinie tubek laminatowych, przyszłość wydawała się świetlana. Nazwa spółki w momencie podpisania umowy brzmiała: Courtaulds Packaging Eastern Europe. Można sobie tylko wyobrazić i to nie do końca, z jakimi problemami spotykali się pracownicy spółki, chcąc otrzymać fakturę VAT. Próbowano wytłumaczyć Anglikom, że powyższa nazwa na polskie warunki nie jest najwłaściwsza, a argumentem który miał im przemówić było założenie w Anglii spółki pod nazwa Przedsiębiorstwo Produkcyjno-Handlowe TUBEX – dla Anglików nie do wymówienia. Teraz nazwa nie jest już problemem, ponieważ obecnie brzmi ona BETTS Poland i nie stwarza już problemów na stacjach benzynowych i oczywiście w innych miejscach, gdzie faktury VAT są wystawiane.

Podpisanie umowy jv było krokiem milowym w życiu zawodowym wspólników.

BETTS Poland jest jedną z siedmiu fabryk BETTS-a w świecie. Fabryki te mieszczą się w Anglii, USA, Indiach, Indonezji, Chinach oraz Brazylii.

W 1998 roku wydajność teoretyczna wynosiła 100 tubek/minutę, a obecnie 780 tubek/minutę, co daje średnio około 20 milionów tubek miesięcznie.

Produkując tubki aluminiowe (około 16 milionów rocznie) nie wyobrażali sobie, że tubek laminatowych można będzie wyprodukować w roku 1998/99 – 17 milionów, w roku 1999/2000 – 95 milionów, a w 2000/2001 – 200 milionów.

Wzrost produkcji był i jest możliwy tylko dzięki poczynionym inwestycjom oraz oddanej i odpowiednio przeszkolonej załodze. Młoda, ambitna i wykształcona kadra, to największy kapitał firmy. W latach istnienia joint venture park maszynowy zwiększył się czterokrotnie, a powierzchnia fimy ponad trzykrotnie.

Największymi klientami BETTS Poland są światowi producenci pasty do zębów, tacy jak Colgate i Unilever, czyli pasty Colgate, Colodent i Signal są w tubkach produkowanych przez BETTS Poland. Cały czas dostarczane są tubki również tubki do Newskiej Kosmetyki, a co więcej w listopadzie roku bieżącego BETTS Poland rozpoczyna produkcję w St. Petersburgu. Opracowana w firmie polityka jakości jest ściśle przestrzegana, co gwarantuje, że tubki produkowane w BETTS Poland spełniają bardzo wysokie wymagania klientów.

W chwili obecnej firma jest w trakcie wdrażania Systemu Zapewnienia Jakości wg normy ISO 9002, jej wprowadzenie planuje na rok 2002.

Posiadamy również zintegrowany system komputerowy MFG-PRO, który w znacznym stopniu ułatwia zarządzanie firmą.

Zarządzającymi firmą są wspólnicy TUBEX-u, a rola partnerów z Anglii sprowadza się głównie do doradztwa i oczywiście kontroli.

Nie sposób nie wspomnieć o relacjach pomiędzy partnerami spółki.

Panowie Paul Mines i Thomas Lefevre, którzy rozpoczęli negocjacje jv, doprowadzili je do końca i do dnia dzisiejszego zarządzają w BETTS Group, są profesjonalistami w każdym calu. Tylko wzajemne zaufanie i partnerskie relacje umiejscowiły BETTS Poland tak wysoko w hierarchii producentów tubek laminatowych.

I na tym zakończymy tę historię, która dla Jerzego Bajera i Marka Jaroszyńskiego jest czymś niezwykłym, wspaniałym i nadal trwa. n

BETTS Poland Sp. z o.o.

05-520 Konstancin-Jeziorna, pl. Zgody 6

tel. (022) 702-92-00, fax (022) 702-92-10

e-mail: [email protected]

www.betts-poland.com

- Informacje o BETTS Poland Sp. z o.o.