Wiertnica z układem wspomagania procesu wiercenia i zdalnym sterowaniem

Warunki pracy panujące pod ziemią są bardzo specyficzne i wymagające. Wysoka temperatura otoczenia, w którym pracują górnicy, związana z głębokością wyrobisk sięgającą aż do 1200 metrów oraz ograniczony dostęp do światła dają nieodparte poczucie przytłoczenia wszechogarniającymi pokładami skalnymi. Praca na przodku należy do jednej z najtrudniejszych i najbardziej niebezpiecznych, dlatego też ludzi tam pracujących wyposaża się w coraz to nowocześniejsze i innowacyjne samojezdne maszyny górnicze, w celu zapewnienia im optymalnego bezpieczeństwa i komfortu pracy.

Wyprodukowanie maszyny górniczej – wiertniczej lub kotwiącej – posiadającej jak najwięcej funkcji jest zwieńczeniem długofalowych badań i analiz różnych koncepcji. Odbywa się zawsze wiele inspirujących spotkań zarówno z operatorami maszyn, jak i osobami zarządzającymi. Pod uwagę bierze się przede wszystkim komfort i bezpieczeństwo pracy, niezawodność, trwałość i efektywność mierzoną w liczbie wykonanych otworów – co najważniejsze – wykonanych precyzyjnie z zadaną metryką strzałową. Zadania, za które odpowiada operator maszyny górniczej, są różnorodne, potrzebna jest więc maszyna, która sprosta częstokroć bardzo surowym wymaganiom panującym w kopalni, jednocześnie zapewniając obsługującemu odpowiedni komfort pracy.

Firma Mine Master z Wilkowa będąca uznanym na rynkach światowych dostawcą maszyn i urządzeń dla górnictwa podziemnego, doskonale zdaje sobie sprawę z wymagań swoich klientów. Od lat też stara się tym oczekiwaniom wychodzić naprzeciw, wyposażając swoje maszyny w coraz to nowsze rozwiązania. Wsłuchując się w potrzeby operatorów pracujących pod ziemią, konstruktorzy Mine Master ulepszają już istniejące maszyny, starając się wprowadzać innowacyjne rozwiązania zwiększające bezpieczeństwo operatora i efektywność jego pracy. Nowe wymagania stojące przed producentami maszyn górniczych związane są ściśle z obecnym celem strategicznym KGHM Polska Miedź S.A. Jest nim wdrożenie nowoczesnych technologii niezbędnych do rozwoju inteligentnej kopalni, w której wykorzystuje się przede wszystkim potencjał umysłowy każdego człowieka, ograniczając wkład pracy fizycznej.

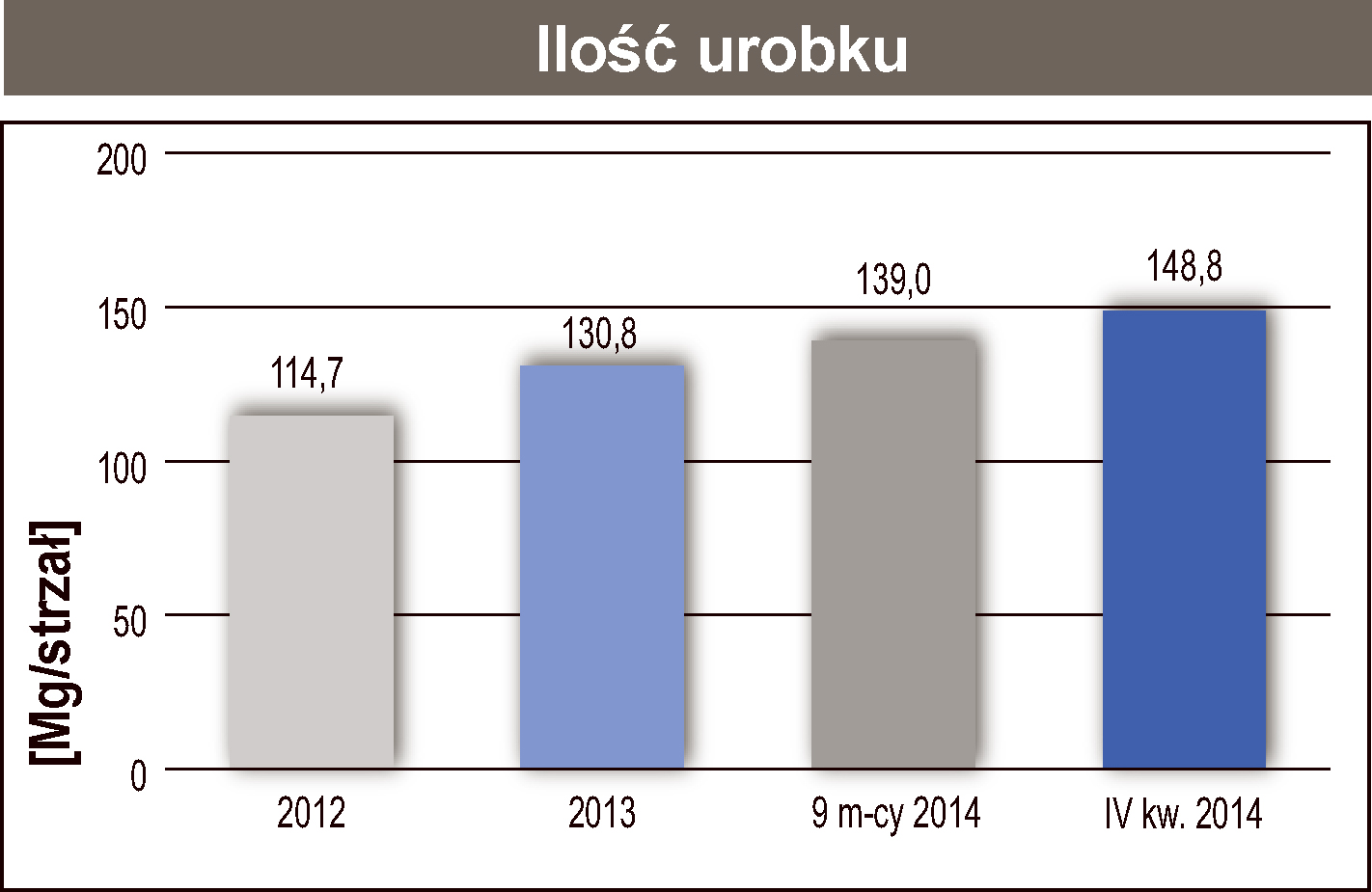

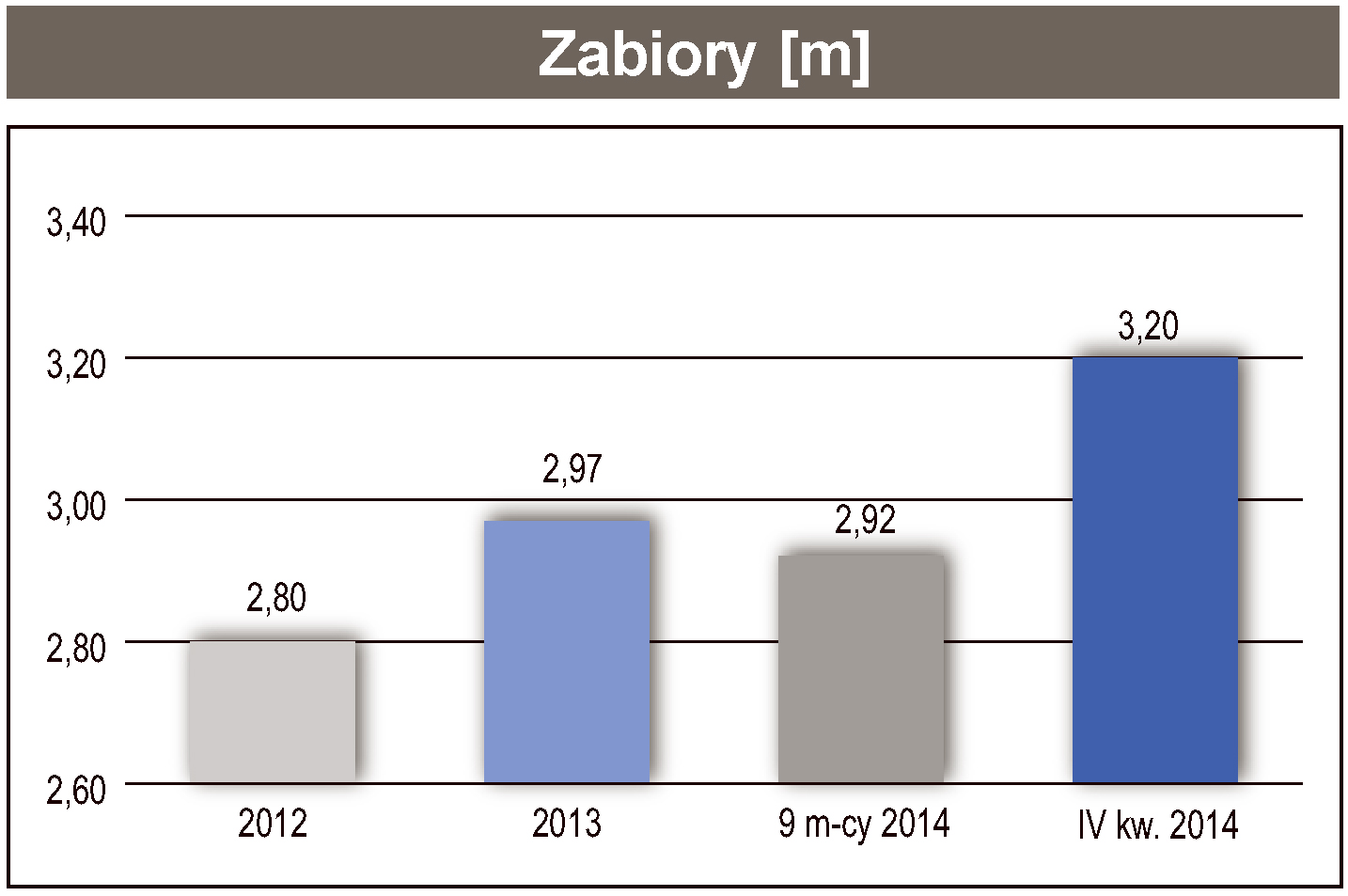

Wychodząc naprzeciw tym potrzebom powstał innowacyjny produkt, jakim jest samojezdna wiertnica typu Face Master 1.7 L. Wóz wyposażony w specjalny układ automatyki i wspomagania procesu wiercenia (FGS), umożliwiający ustawienie ramy wiercącej precyzyjnie i pod odpowiednim kątem oraz dokładne odwiercenie otworów według wgranej wcześniej do komputera metryki strzałowej. Na obecnym etapie skomputeryzowania kopalń KGHM(w ramach projektu SYNAPSA) zaistnieje możliwość zdalnego przesyłania takiej metryki z komputera służb strzałowych do wiertnicy w przodku. Z kolei raporty z pracy wiertnicy, parametry takie jak: ilość, długość i wizualizacja odwierconych już otworów oraz porównanie ich z metryką strzałową będą zdalnie przesyłane do centrum zarządzania znajdującego się na powierzchni. Zastosowane na wiertnicach produkcji Mine Master systemy wspomagania ustawień ramy wiercącej do zadanej metryki umożliwiają operatorowi zwiększenie precyzji wiercenia i śledzenie na ekranie komputera jakości wykonanej pracy. Wyniki tego innowacyjnego rozwiązania przełożyły się bezpośrednio na konkretne efekty ekonomiczne uzyskane przez użytkownika maszyn – KGHM, ZG Polkowice-Sieroszowice, gdzie na jednym z oddziałów wydobywczych od roku wdrażane są trzy wiertnice firmy Mine Master wyposażone w system komputerowy wspomagający proces wiercenia. Efekty przeszły najśmielsze oczekiwania – według danych otrzymanych z ZG Polkowice-Sieroszowice głębokość zabioru na przodku zwiększyła się średnio o 20 cm, a wielkość urobku/strzał o 10 Mg (T).

Zestawienie wyników w odniesieniu do ilości urobku. IV kw. 2014 – uzbrojenie całego oddziału G-32 ZG Polkowice-Sieroszowice w wiertnice z systemem wspomagania. (Dane pochodzą z ZG Polkowice-Sieroszowice).

Zestawienie wyników średniego zabioru. IV kw. 2014 – uzbrojenie całego oddziału G-32 ZG Polkowice-Sieroszowice w wiertnice z systemem wspomagania. (Dane pochodzą z ZG Polkowice-Sieroszowice).

Wykorzystując specyficzne uwarunkowania pracy maszyn wiercąco-kotwiących, firma Mine Master zaprezentuje na najbliższym Międzynarodowym Kongresie Rud Miedzi w Lubinie (16-18 września 2015) zupełnie nowy, innowacyjny sposób przesyłu danych z monitoringu pracy maszyny, bezpośrednio z przodka, do centrum kontroli na powierzchni – przy wykorzystaniu energetycznych napięciowych kabli zasilających. Jest to rozwiązanie nowatorskie (stosowane dotychczas w kopalniach w Australii), które umożliwia przesyłanie informacji w bezpieczny sposób bezpośrednio do maszyny pracującej w najbardziej zagrożonym rejonie. Kluczowym elementem, który w sposób zdecydowany podnosi bezpieczeństwo i jakość pracy operatora wiertnicy Face Master 1.7 L jest supernowoczesna, klimatyzowana kabina. Wyposażona w unikatowe rozwiązania pozwala pracownikowi na komfortowe i bezpieczne wykonywanie poszczególnych zadań bez konieczności jej opuszczania. Znacząco podnosi to wydajność pracy operatora, pomagając jednocześnie zachować doskonałą jakość wykonywanych robót wiercących – z wykorzystaniem komputerowych systemów ustawienia ramy wiertniczej zgodnie z zadaną metryką – przy zmieniających się warunkach środowiskowych. Dodatkowym atutem maszyny jest również nowy typ w pełni hydrostatycznego układu napędowego, który zapewnia niespotykane wcześniej parametry trakcyjne.

Samojezdna wiertnica FACE MASTER 1.7 L – INNOWACJA W GÓRNICTWIE

Spójna budowa oraz znakomita stateczność pozwalają na przemieszczanie się maszyny po bardzo trudnych drogach oddziałów górniczych. Przekłada się to na lepsze wyniki związane z postępem prac wydobywczych, co bezpośrednio rzutuje na końcowy wynik ekonomiczny klienta, którego zadowolenie z dostarczanych produktów jest dla nas najlepszą rekomendacją.