Celem strategicznym KGHM Polska Miedź S.A. jest opracowanie oraz przemysłowe wdrożenie nowoczesnych technologii niezbędnych do rozwoju pierwszej na świecie inteligentnej kopalni opartej o sieci neuronowe.

Rozmowa z inż. Ryszardem Biernackim – dyrektorem naczelnym ds. inżynierii produkcji KGHM Polska Miedź S.A.

Górnicy z kilofami to już przeszłość. Dzisiaj mówimy o inteligentnej kopalni. Jakie są źródła tego projektu, co kryje się pod nazwą i jak jest jego skala?

Górnicy z kilofami to już przeszłość. Dzisiaj mówimy o inteligentnej kopalni. Jakie są źródła tego projektu, co kryje się pod nazwą i jak jest jego skala?

Górnicy z kilofami to historia i tradycja, którą szanujemy. W przypadku KGHM kopalnia inteligentna to wyzwanie i konieczność. U źródeł tego projektu legły dwa czynniki – bezpieczeństwo i ekonomia. I właśnie w takiej kolejności należy o nich mówić.

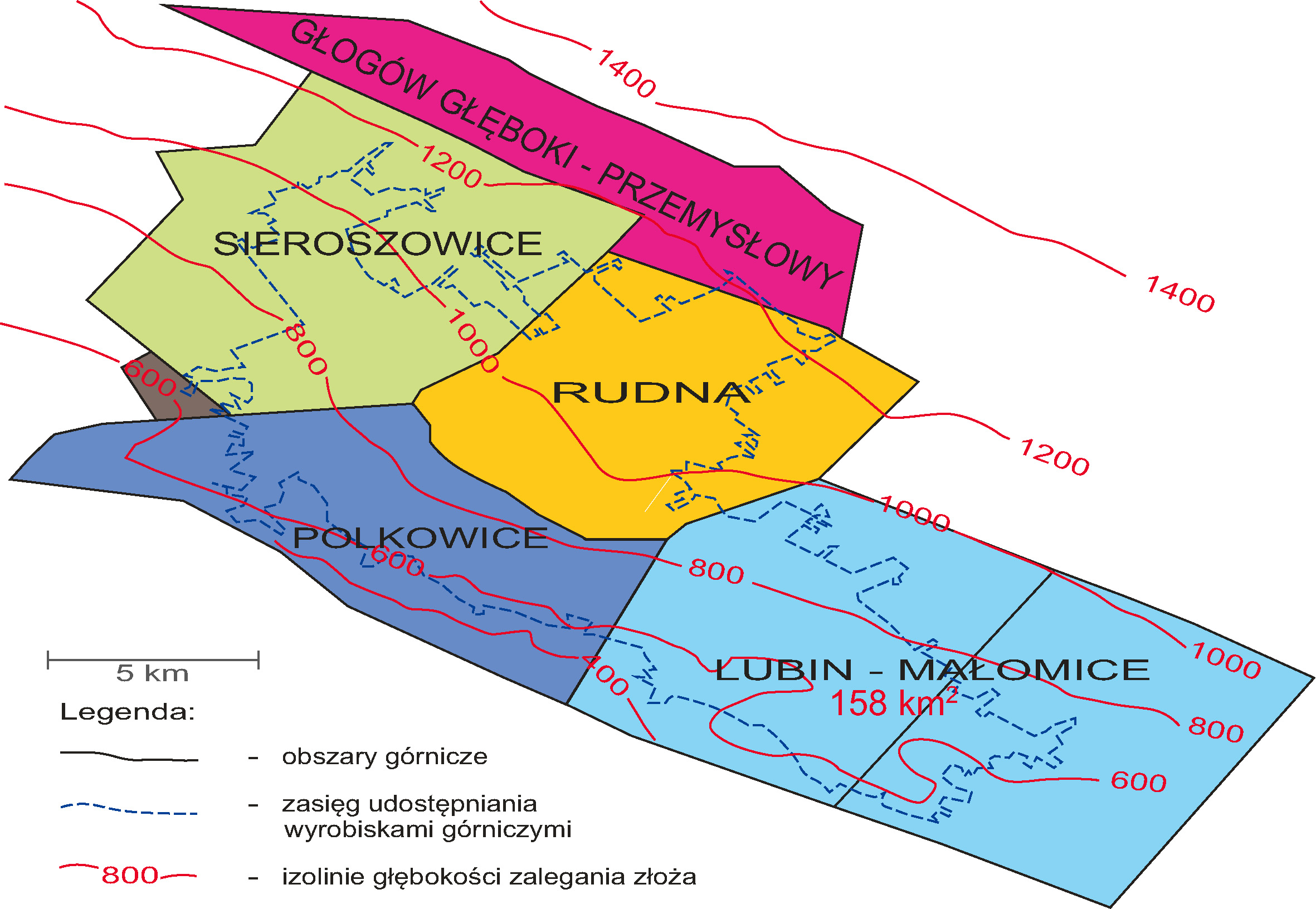

W naszej strategii przyjęliśmy, że górnictwo musi być bezpieczne, a życie człowieka jest bezcenne. Dzisiaj rudę miedzi wydobywamy z pokładów znajdujących się na głębokościach poniżej 1200 m. Na tych głębokościach temperatura górotworu dochodzi do 50OC. Obszar górniczy, na którym prowadzimy wydobycie zgodnie z posiadanymi koncesjami to 466 km2 (powierzchnia miasta stołecznego Warszawy to ok. 520 km2). W ciągu jednej zmiany w naszych kopalniach pod ziemią pracuje nawet 5000 pracowników oraz ok. 1260 samojezdnych maszyn górniczych.

Nic dziwnego, że prowadząc eksploatację na coraz większych głębokościach, przy coraz większej ilości czynników stwarzających potencjalne zagrożenie dla zdrowia i życia naszych pracowników, szukamy sposobów na eliminację występujących zagrożeń oraz wycofanie pracowników z tych miejsc. Stwarzamy warunki do bezpiecznej pracy przy jednoczesnym utrzymaniu zaplanowanych poziomów wydobycia urobku. Dlatego też w naszych kopalniach prowadzonych jest kilkadziesiąt projektów i prac badawczych, których głównym celem jest wprowadzenie nowych technologii, systemów organizacji pracy, maszyn i urządzeń, które w konsekwencji mają wyeliminować pracownika z miejsc, gdzie warunki środowiskowe i zagrożenia uniemożliwiają jego bezpieczną pracę.

Nic dziwnego, że prowadząc eksploatację na coraz większych głębokościach, przy coraz większej ilości czynników stwarzających potencjalne zagrożenie dla zdrowia i życia naszych pracowników, szukamy sposobów na eliminację występujących zagrożeń oraz wycofanie pracowników z tych miejsc. Stwarzamy warunki do bezpiecznej pracy przy jednoczesnym utrzymaniu zaplanowanych poziomów wydobycia urobku. Dlatego też w naszych kopalniach prowadzonych jest kilkadziesiąt projektów i prac badawczych, których głównym celem jest wprowadzenie nowych technologii, systemów organizacji pracy, maszyn i urządzeń, które w konsekwencji mają wyeliminować pracownika z miejsc, gdzie warunki środowiskowe i zagrożenia uniemożliwiają jego bezpieczną pracę.

W tym procesie uczestniczą wszyscy pracownicy. Załoga, która pracuje bezpośrednio na oddziałach wydobywczych, obserwuje środowisko pracy, zgłasza sytuacje i zdarzenia potencjalnie wypadkowe, testuje nowe maszyny, ubrania ochronne wyposażone np. w systemy schładzania organizmu, systemy monitorowania krytycznych parametrów zdrowotnych pracowników itp. Na bazie zgłaszanych uwag, inicjatyw i wniosków wszystkie osoby dozoru, kadry kierowniczej i zarządczej podejmują decyzje o wprowadzeniu do prób i testów nowych technologii lub wręcz produkcyjnym wdrożeniu danego rozwiązania. Trzeba jednoznacznie stwierdzić, że w KGHM ciągłe poszukiwanie nowych rozwiązań technicznych poprawiających bezpieczeństwo pracy oraz jej efektywność stało się standardem, w którym uczestniczą ludzie z wysokimi kompetencjami i co najważniejsze z pasją.

Inteligentna kopalnia to kopalnia bezpieczna, w której wkład pracy fizycznej człowieka jest ograniczony, a wykorzystywany jest jego intelekt.

Dr hab. inż. Herbert Wirth prof. PWr – prezes Zarządu KGHM Polska Miedź S.A.

Świadomość, że kompetencje naszej załogi są bardzo wysokie oraz fakt, że stają przed nami coraz większe wyzwania związane z eksploatacją na coraz większych głębokościach spowodowały, że w Strategii KGHM Polska Miedź S.A. na lata 2015–2020 z perspektywą do 2040 roku pojawiły się między innymi takie wyzwania, jak automatyzacja ciągów produkcyjnych oraz inteligentna kopalnia oparta o sieci neuronowe. W obu przypadkach głównym celem jest zastąpienie pracy człowieka, zatrudnionego bezpośrednio w miejscach, gdzie jest zagrożone jego bezpieczeństwo, maszynami. Pracownik zaś wykorzystując swoje doświadczenie oraz nabywając nowych kompetencji będzie nimi sterował z miejsc bezpiecznych (docelowo z powierzchni ziemi) lub uczestniczył w ich programowaniu, opracowywaniu specjalnych algorytmów sterowania lub tworzeniu modeli i standardów ich pracy. Oczywiście pozostaną pod ziemią pracownicy, którzy będą wdrażać nowe technologie, usuwać awarie, dokonywać serwisowych przeglądów, ale ich narażenie na ryzyko wypadku lub wpływ szkodliwych czynników środowiska będzie o wiele mniejsze niż obecnie lub wręcz wyeliminowane.

Od kiedy rozpoczęły się prace nad inteligentną kopalnią?

Można powiedzieć, że KGHM jest firmą, która innowacyjność, wdrażanie nowych technologii i ciągły proces poszukiwania w zakresie poprawy bezpieczeństwa pracy, doskonalenia efektywności rozpoczęła w momencie wydobycia w roku 1963 pierwszej tony rudy miedzi. Nie sprawdziły się w naszych kopalniach technologie urabiania i maszyny stosowane w górnictwie węglowym. Musieliśmy więc wdrażać inne, najczęściej własne, opracowywane przez pracowników KGHM oraz współpracujących z nami naukowców uczelni wyższych. Z tego też powodu 40–50 lat temu dla potrzeb wdrożeń nowych maszyn, urządzeń i technologii powstały takie firmy, jak zaliczany dzisiaj do jednego z największych w kraju producentów maszyn i urządzeń górniczych KGHM ZANAM, CIT Inova, KGHM Cuprum – Centrum Badawczo-Rozwojowe. Oczywiście wówczas ich nazwy nieco odbiegały od dzisiejszych, ale to te firmy wdrażając pomysły pracowników KGHM oraz własne rozwiązania, rozpoczęły proces budowania polskiej inteligentnej kopalni rud miedzi.

Cele projektu „Inteligentna kopalnia”

1. Zapewnienie bezpieczeństwa poprzez:

• ograniczenie do niezbędnego minimum liczby pracowników wykonujących w trudnych warunkach czynności związane z obsługą urządzeń,

• skrócenie czasu przebywania pracowników w wyrobiskach górniczych.

2. Zwiększenie stopnia wykorzystania potencjału technicznego infrastruktury produkcyjnej poprzez wprowadzanie zaawansowanego monitoringu, telemechaniki i automatycznych obiektów wykonawczych, wyposażonych w sztuczną inteligencję.

3. Uzyskanie przewagi konkurencyjnej dzięki wdrożeniu nowych technologii.

4. Ogólny wzrost bezpieczeństwa i obniżenie kosztów eksploatacji.

Wspomniał Pan o firmie KGHM ZANAM Sp. z o.o. Czy myśl technologiczna wykorzystywana w nowych konstrukcjach jest rodzima czy importowana?

Tak jak powiedziałem, rozpoczynając wydobycie w latach 60.–70. ubiegłego wieku musieliśmy się ciągle i dużo uczyć. Na pewno podpatrywanie innych, kupowanie maszyn i urządzeń innych producentów było elementem zdobywania nowej wiedzy i kompetencji. Dzisiaj KGHM to firma z ponad 50-letnim doświadczeniem i z całą pewnością należy stwierdzić, że wypracowaliśmy swoje wysokie standardy.

Jesteśmy firmą globalną, posiadającą bardzo wysokie kompetencje w zakresie eksploatacji twardych skał na dużych głębokościach. Mamy jasno określoną strategię i cele. Wyzwania, jakie stoją przed nami, są bardzo ambitne, ale wierzymy, że jesteśmy w stanie je zrealizować. Między innymi dlatego, że mamy takiego partnera, jak KGHM ZANAM. Nie wiem, czy jest wśród dostawców maszyn i urządzeń w sektorze górniczym firma, która od kilku lat co roku wprowadza pod ziemię do testowania, a następnie do ciągu produkcyjnego co najmniej jedną maszynę lub urządzenie. Przenośnik efektywny, który zabudowywany jest aktualnie w Zakładach Górniczych Lubin, ładowarka kołowa LKP-1601B, przystosowana do zdalnego sterowania z miejsca wyniesionego poza kabinę operatora, samojezdny wóz wiertniczy WIR-170, samojezdny wóz kotwiący SWWK-2L, pojazd transportowy ROBUST – to tylko kilka przykładów nowoczesnych maszyn i urządzeń górniczych, które podnoszą bezpieczeństwo pracy i jej wydajność. To również przykłady bardzo mocnej współpracy kopalń oraz konstruktorów z ZANAM-u. Operator, sztygar, nadsztygar z kopalni generują pakiet oczekiwań do producenta, współpracują z nim na etapie od projektowania do wdrożenia, wprowadzając ciągle uwagi oraz analizując wyniki testów prototypu. Dzięki temu powstają nowoczesne i co najważniejsze bardzo funkcjonalne i bezpieczne rozwiązania, które skutecznie konkurują z rozwiązaniami innych światowych producentów maszyn.

Obecnie wydobycie odbywa się z poziomu poniżej 1200 metrów. Jaka jest granica głębokości, poniżej której nawet operując w warunkach inteligentnej kopalni nie można zejść?

Dlaczego dzisiaj bardzo realnie i poważnie podchodzimy w KGHM do wyzwania, jakim jest budowa inteligentnej kopalni? Bo traktujemy to jako bardzo ambitne, ale realne wyzwanie inżynierskie. Dzisiaj człowiek zaczyna przygotowywać technologie do eksploracji złóż z dna oceanów, powierzchni planet. A więc sięga po zasoby, które są o wiele dalej czy też głębiej niż nasze 1200 m. Wydaje się więc, że to nie jest problem głębokości, lecz wyobraźni, wiedzy i determinacji. Oczywiście urabianie skał w takim środowisku, jak dno oceanów czy też inna planeta przy obecnie znanych i stosowanych technologiach raczej nie wchodzi w rachubę, ale wprowadzając technologię, w której tylko maszyna jest wyeksponowana na zagrożenia w środowisku pracy, gwarantującą opłacalność eksploatacji, możemy już zacząć taką kopalnię projektować. Tak właśnie jest w przypadku KGHM. Projektujemy naszą kopalnię inteligentną, wykorzystując nasze doświadczenie i wizję, która mobilizuje nas do podjęcia tego ambitnego inżynierskiego wyzwania. Cechuje nas nieszablonowe podejście oraz ciągła chęć wprowadzania zmian. Mamy niesamowitą satysfakcję z tego, że pracujemy w firmie, która jest nowoczesna i mądrze zarządzana. Która nie tylko dzisiaj, ale także w przyszłości będzie atrakcyjnym miejscem pracy dla naszych dzieci czy też wnuków.

Czy wizja inteligentnej kopalni i zastępowania ludzi maszynami nie będzie się wiązać z redukcją zatrudnienia? Jaki jest następny krok po uruchomieniu kopalni inteligentnej?

W KGHM od lat nie rozmawiamy o zwolnieniach. Trwa proces dopasowywania kompetencji do nowych, coraz wyższych wymagań ciągu technologicznego. Jest oczywiste, że kiedy zaczynamy eksploatację poniżej 1200 m, gdzie występują wyjątkowo wysokie temperatury, pojawia się zagrożenie gazowe itd. – zadaniem firmy, która stawia na pierwszym miejscu bezpieczeństwo pracownika jest ograniczenie ryzyka związanego z zagrożeniami dla jego zdrowia i życia. Wykorzystując technologię transmisji danych, sterowania i monitoringu maszyn i urządzeń, zaczęliśmy już kilka lat temu proces wycofywania pracowników obsługi przenośników taśmowych, punktów rozładunku rudy (tzw. kraty), elektromonterów z miejsc, w których warunki środowiskowe były zbyt trudne lub wręcz uniemożliwiały pracę. Powstały wiec centra zdalnego sterowania i monitorowania maszyn i urządzeń zarówno pod ziemią (tzw. dysponentki), jak i dyspozytornie na powierzchni. Nie zwalniamy więc pracowników, lecz przenosimy ich stanowiska pracy do miejsc bezpiecznych. Oczywiście w wyniku tego typu procesów ten sam pracownik może dzisiaj obsługiwać nie jedno urządzenie lub maszynę lecz, wykorzystując monitoring i systemy zdalnego sterowania, nadzorować dwa lub więcej. Również działania predykcyjne czy też naprawy odbywają się tylko w wyniku informacji pozyskiwanych z zabudowanych systemów czujników lub monitoringu i nie jest konieczny stały nadzór pracownika w wyrobisku, gdzie panują ekstremalnie ciężkie i niebezpieczne warunki pracy. Przeprowadzamy więc zmiany organizacyjne, rozszerzamy zakresy odpowiedzialności i kompetencje naszych pracowników, poprawiamy warunki pracy i bezpieczeństwo, utrzymując efektywność oraz dyscyplinę kosztową.

Bardzo dziękuję za rozmowę.

Rozmawiał Tomasz Rabenda

fot. ARCHIWUM KGHM