Jakość XI

Dodatek reklamowy do RZECZPOSPOLITEJ.

nr 260 (6033) 7 listopada 2001 r.

Rozmowa ze Zbigniewem Łukasiewiczem, szefem produkcji

Jak firma radzi sobie z problemami w zakresie zaopatrzenia w surowce oraz zbytem wyprodukowanych wyrobów?

Jest to istotnie trudne zagadnienie, choć gospodarka rynkowa znacznie ułatwiła życie pracownikom odpowiedzialnym za zaopatrzenie. Naszym atutem jest ilość zużywanych surowców. Nasi dostawcy są zainteresowani sprzedażą do tak dużego klienta. Ponadto ważne jest to, że my z kolei jesteśmy „wiernym” klientem. Nasza współpraca z hutami – naszymi głównymi dostawcami surowców – jest współpracą długoterminową. Wypracowaliśmy sobie kontakty z hutami, które produkują blachy bardzo dobrej jakości. Bardzo ważne jest dla nas, aby parametry blachy były stabilne i zgodne z naszymi wymaganiami. Dlatego, pomimo że wszystkie blachy posiadają atesty jakości, losowo wysyłamy próbki blach do badań – przede wszystkim grubości warstwy cynku. Musi być minimum 275 g/m2. Również zachowanie terminów dostaw nie sprawia większych kłopotów.

Jeśli chodzi o sprzedaż, to firma rozwinęła sieć regionalnych przedstawicielstw handlowych. Na terenie kraju powstało siedem magazynów: w Bytomiu, Gdańsku, Łodzi, Poznaniu, Toruniu, Warszawie i Ełku. Dzięki naszym magazynom, jesteśmy znacznie bliżej naszych klientów i szybciej możemy reagować na ich potrzeby. Dla dużych odbiorców sprzedaż prowadzimy z naszego zakładu produkcyjnego w Suchym Lesie. Współpracujemy również z kilkoma firmami samodzielnymi, niezależnymi od Metpolu. Są to duże regionalne hurtownie i zaopatrzenie w nasze wyroby odbywa się, na danym terenie, za ich pośrednictwem. Bardzo ważne miejsce w naszej sprzedaży zajmują Polskie Składy Budowlane, z którymi współpracujemy od początku ich istnienia i mamy nadzieję, że nasza współpraca będzie się nadal owocnie rozwijać.

Wspomniał pan o intensywnym rozwoju potencjału produkcyjnego. Skąd pochodzą dostawcy urządzeń produkcyjnych?

Z przyjemnością muszę powiedzieć, że zaplecze produkcyjne w całości oparte jest o polską myśl techniczną i polskie maszyny.

Początek, to znakomity konstruktor – Paweł Pestka – nieżyjący już współwłaściciel firmy. Duża część maszyn i urządzeń to jego myśl techniczna. Obecnie jego dzieło znakomicie kontynuują nasi konstruktorzy. Na podstawie naszych projektów wykonywane są wszystkie potrzebne w produkcji maszyny. Mamy również bardzo dobrą narzędziownię, z bardzo dobrą załogą. Wszystkie narzędzia do produkcji wykonywane są na miejscu. Jest to dla nas sytuacja bardzo korzystna. Nie ponosimy kosztów importu drogich maszyn i narzędzi. Nie znaczy to oczywiście, że nie dokonujemy żadnych zakupów. Tam, gdzie analiza techniczna i rachunek ekonomiczny wskazują na nieopłacalność samodzielnych działań, dokonujemy zakupów.

Duże znaczenie przywiązujecie do utrzymania wysokiego poziomu jakości. Jak radzicie sobie z tym problemem?

Od początku istnienia firmy mieliśmy świadomość, że myśląc o firmie, która ma istnieć wiele lat, musimy produkować wyroby o wysokiej jakości. Świadomość tę mieli wszyscy pracownicy firmy. Każdy z nas pilnował, aby nie pojawiały się wyroby, które nie spełniają wymagań naszych klientów.

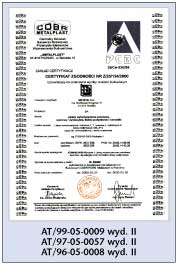

Silny nacisk na sprawy związane z jakością był przyczyną, że jako jedni z pierwszych wystąpiliśmy o opracowanie aprobat technicznych na wszystkie produkowane przez nas wyroby. Pierwsze aprobaty były wydane na początku 1996 r. Pomimo braku takich wymagań formalnych, poddajemy się dobrowolnej certyfikacji przez Centralny Ośrodek Badawczo-Rozwojowy Przemysłu Elementów Wyposażenia Budownictwa. Wszystkie nasze wyroby uzyskały Certyfikat Zgodności. Dużą pomocą w utrzymaniu wysokiej jakości naszych wyrobów jest wdrożony System Zapewnienia Jakości zgodny z Normami ISO 9000:1994.

Czy nigdy nie zdarzyły wam się „wpadki” z jakością?

Muszę przyznać, że droga do osiągnięcia takiego poziomu jakości nie zawsze była i jest usłana różami. Mieliśmy przez pewien czas problemy z pękaniem sprężyny przy jednym z wieszaków. Było to spowodowane niewielkim błędem w technologii, który popełniliśmy przy poszukiwaniu materiału na lepszą, wygodniejszą w użytkowaniu sprężynę. Statystycznie przypadków nie było dużo, ale nawet jeden taki przypadek jest dla nas ważnym sygnałem. Dlatego powtórnie przeanalizowaliśmy technologię, przeprowadziliśmy badania metalograficzne materiału na sprężyny i w ich wyniku wprowadziliśmy korekty, które zlikwidowały problem.

Obecnie prowadzimy badania związane z korozją, która czasami pojawia się na listwach podtynkowych. Przyczynę mamy zdiagnozowaną. Leży ona jednak poza naszą sferą oddziaływania. Chcemy jednak dać wykonawcom zalecenia, których wykonanie zabezpieczy ich przed wystąpieniem tego zjawiska.

Przypadków problemów z jakością nie jest dużo, ale każdy jest wnikliwie analizowany i możliwie szybko usuwany.

O jakości naszych wyrobów świadczy fakt, iż zdarza się, że niezbyt uczciwi wytwórcy i handlowcy podszywają się pod naszą firmę przy sprzedaży swoich wyrobów. Dlatego, aby zabezpieczyć się przed takimi praktykami, wszystkie nasze wyroby są, jak już mówiłem, opisywane lub znakowane znakiem firmowym.

Dziękuję za rozmowę.

Rozmawiał Michał Chołuj

Przedsiębiorstwo METPOL istnieje od 1 kwietnia 1993 roku, aczkolwiek jego początki sięgają lat osiemdziesiątych, kiedy to Maria i Marek Olszanowscy rozpoczęli przygotowania do produkcji wieszaków i profili do systemów suchej zabudowy. Utworzona firma „OLMAR”, której właścicielem był Marek Olszanowski, zapoczątkowała produkcję wieszaków. W 1993 roku powstała firma „METPOL – Produkcja Wyrobów Metalowych”, której właścicielami byli Maria Olszanowska i Paweł Pestka. Firma ta rozpoczęła produkcję narożnika aluminiowego do płyt gipsowo-kartonowych. Rozwój obu firm postępował bardzo szybko, zwiększało się zatrudnienie oraz potencjał techniczny. 1 stycznia 1995 roku w wyniku fuzji obu firm powstał METPOL s.c. z siedzibą w Poznaniu i zakładem produkcyjnym w Suchym Lesie k. Poznania. Właścicielami firmy zostali Maria i Marek Olszanowscy oraz Paweł Pestka. Połączenie kapitału i pokrewnej produkcji stworzyło nowe możliwości rozwoju. Postawiono na wzmocnienie potencjału produkcyjnego i wysoką jakość produkowanych wyrobów. W krótkim czasie liczba zatrudnionych zwiększyła się do prawie dziewięćdziesięciu pracowników. Rozwinięto produkcję pełnej gamy profili i wieszaków: profile aluminiowe i stalowe do suchych i mokrych tynków, profile stalowe do systemów ścian i sufitów z płyt gipsowo-kartonowych, wieszaki i łączniki do sufitów z płyt gipsowo-kartonowych, a także profile do systemów ociepleń. Obecnie firma METPOL jest dostawcą najszerszej gamy wyrobów do systemów suchej zabudowy i ociepleń spośród wszystkich polskich producentów.

61-002 Suchy Las k. Poznania

ul. Szyszkowa 6

tel. (061) 811-50-10, fax (061) 811-53-64

[email protected]

www.metpol.pl

- Informacje o firmie METPOL